對標管理作為一種精益管理,是陜化公司長期推行的一種工作體系,在統籌各項生產經營和安全管理工作中,起著牽頭抓總的作用。公司每月組織一次對標經營分析會,針對原材料消耗、成本控制、主要經濟指標等標桿,縱向到底、橫向到邊進行分析總結,指導工作方向。但是,在長期的工作實踐中,我們也不難看出,對標管理長期浮在頂層設計,下沉力度不夠。雖然對照標桿和偏離,有分析、有布置、有思考、有總結。但觸底措施不實,互動反饋虛化。很難找到指標偏離的根本原因,對應的整改措施也就治標不治本,大幅降低對標管理的效率。為此,磷銨分廠認真分析總結對標管理推進過程中的難點,提出針對指標偏離,運用思維導圖的分析模式,找準數據異常的痛點,疏通對標不接地氣的堵點,消除對標管理的盲點,做實對標管理。

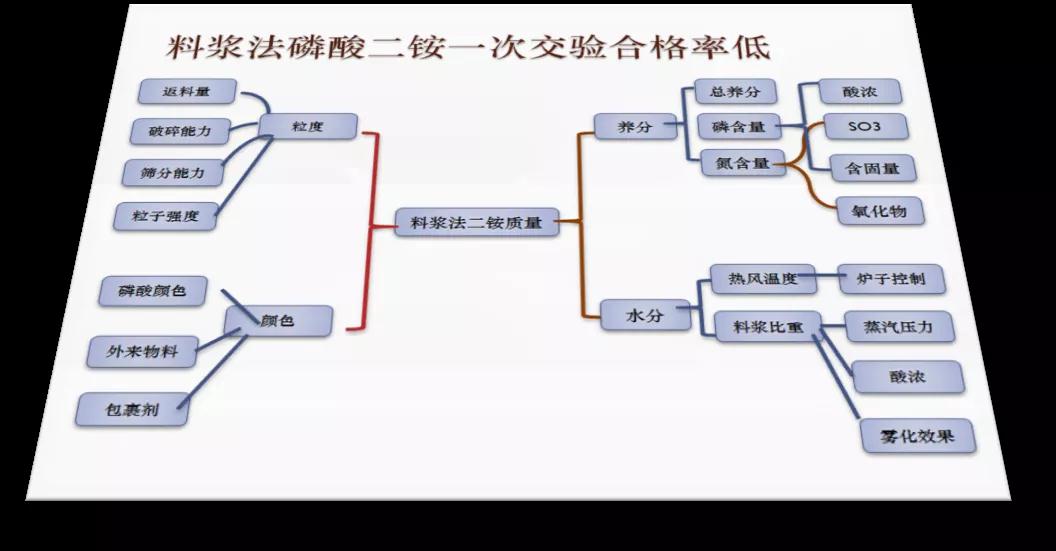

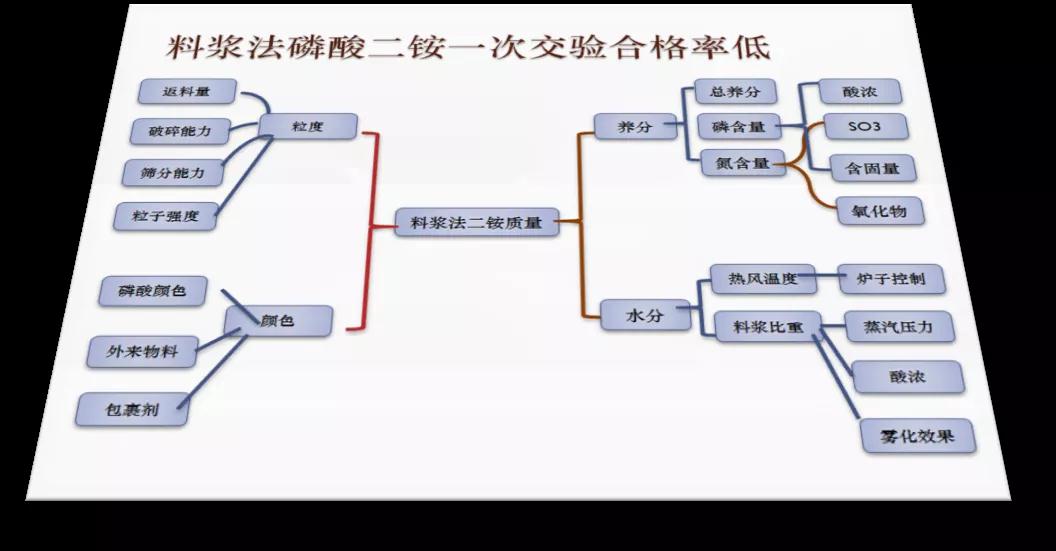

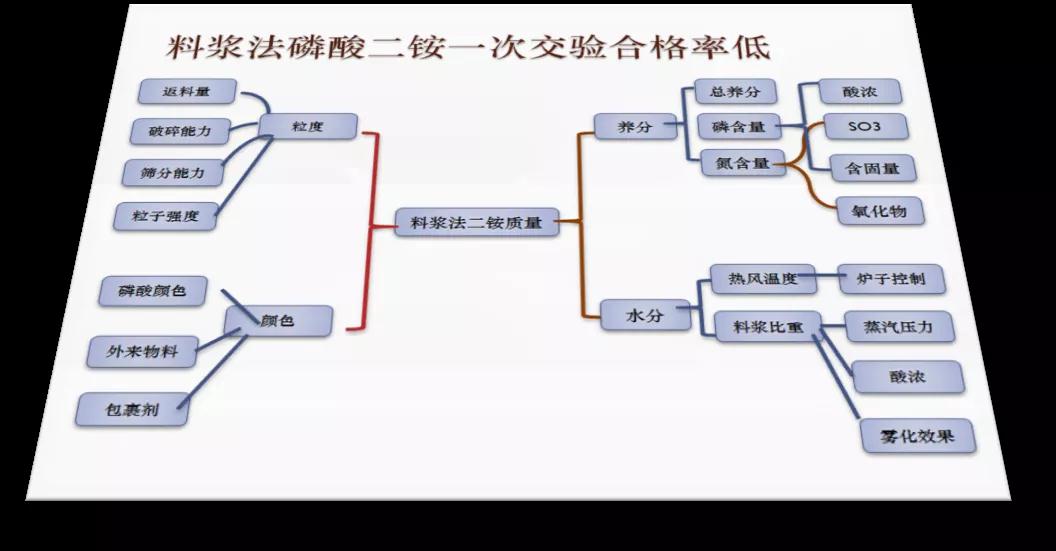

磷銨生產組織能夠反映系統生產控制和原材料消耗的綜合性經濟指標就是洗滌率和轉化率。每個班次由質檢作為第三方分析通報一次。其中,轉化率是磷礦中有效成分是否全部被反應提取的表現指標,標桿值是97.5%,平均控制指標97.67%,基本能夠達標。洗滌率是指過濾生產過程中,通過加入沖盤水,將料漿和磷石膏中的有效成分盡可能的洗滌干凈,避免資源損失。標桿值是99.0%,但是實際控制指標長期徘徊在98.6左右。技術人員面對對標未達標的指標進行分析時,往往會過多的強調客觀原因,忽視主管原因。在每個月上報的對標分析中,針對洗滌率不達標的原因基本相同,整改措施大體一致,然而實際控制一如既往,導致這種結果無非兩種原因。一是標桿值設置不合理,標桿值定的偏高,長期難以達標。二是技術人員對指標偏離的原因分析不到位,措施不正確,長期走誤區。怎么解決這個問題,讓對標管理走真走實走細,兩張思維導圖清晰的給我們呈現了答案。

在磷銨分廠一月一次的二級成本分析會上,分廠領導首先拋出洗滌率歷史對標的數據。數據顯示,在2011年至2021年10年時間過長中,洗滌率最好指標是99.5%,最差指標是95.0%,平均98.85%;這說明歷史上我們能夠控制好洗滌率指標,將標桿值定位99.0%本身就有提升管理,拔高指標的作用。標桿值設定應該沒有問題。緊接著,分廠領導從人、機、料、法、環開始,繪制第二張思維導圖,引導技術組發揮頭腦風暴效應,深入分析洗滌率持續達不到標桿值的深層次原因。有人說,之前用的云南礦,摻配使用貴州礦,現在全部用貴州礦,反應活性沒有之前的好。有人說,歷史上最好的洗滌率指標現在也能達到,只要加大沖盤水,把稀酸濃度降低一點,就能保證。有人說當前生產負荷是原來的兩倍,反應速率加大萃取槽反應空間、蒸發面積不足,石膏結晶差,過濾吸干不好控制導致洗滌水不敢過量使用。這些原因之前都只是一晃而過,沒有仔細剖析。通過大屏幕上投影的思維導圖,大家逐一理順,去雜歸核。立足當前磷銨滿負荷生產對稀酸濃度的要求,充分考慮石膏外運對水分含量的環保管控,結合貴州礦比云南礦價格便宜成本低的多方面因素,最終確定集中力量清理反應槽和低閃系統,從生產控制軟硬件著手,持續提升洗滌率的過程優化。

9月至10月,磷銨分廠利用“十四運”期間裝置限產控制負荷時機,先后組織對過濾兩套系統萃取反應槽、陳化槽和低閃系統的全面清理。從過程控制上解決稀酸濃度和石膏吸干的問題,從而不斷優化,最終實現洗滌率的持續攀升。

“世界上怕就怕‘認真’二字,共產黨最講認真。”對標管理作為世界一流企業全面推行的精益管理,自然有其獨到的管理藝術。運用對標管理,就要深挖根部原因。對標對表!對比標桿找差距,對比表格抓落實,對照標準提問題。思維導圖無疑是引導全員理念對標管理、建立對標意識的良好切入點。指導我們在日常工作中,運用對標管理工作模式,分析問題、解決問題,提升管理。(磷銨分廠 王向文)